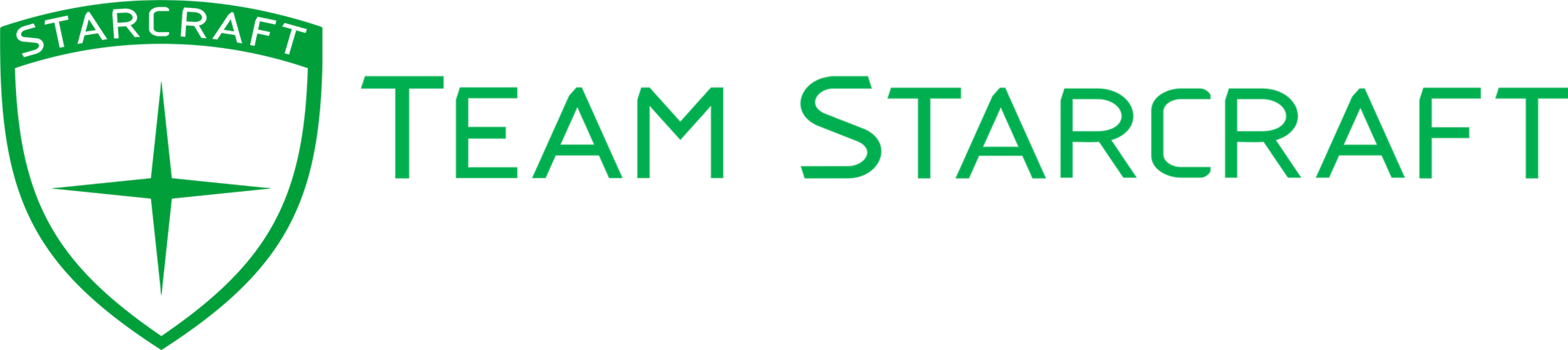

Als nächstes möchten wir das Monocoque präsentieren. Das Monocoque ist das grundlegendste Bauteil des Fahrzeugs. Neben Platz für den Fahrer während des Rennens, bietet es Anbindungsstellen für alle weiteren Bauteile. Seit mehreren Jahren verwenden wir ein Monocoque anstatt eines Stahlgitterrohrrahmens, da so große Gewichtseinsparungen erzielt werden können.

Durch den Konzeptwechsel hin zu Radnabenmotoren, war es uns dieses Jahr möglich, ein Vollmonocoque zu verwenden. Trotz des längeren Monocoques konnten wir das Gewicht im Vergleich zum Vorjahr nochmals deutlich, um ca. 7 kg, senken. Dies liegt einerseits an einem optimierten Lagenaufbau der Carbonfasern, andererseits an einer besseren Verarbeitung der verwendeten Materialien. Um bei geringem Gewicht ein möglichst stabiles Bauteil zu erhalten, verwenden wir eine sogenannte Sandwichbauweise. Ein Kern aus Aluminiumwaben im Inneren wird von mehreren Lagen Carbonfasern umschlossen. Für die Festigkeit des Carbons ist besonders die Faserrichtung, aber auch die Art der Anordnung der Fasern ausschlaggebend. Dies wurde während der Konstruktion mittels Ansys simuliert.

Für die Fertigung wurde in diesem Jahr eine Positivform aus Ureol bei Modelltechnik Rapid Prototyping GmbH gefräst, aus der wir anschließend eine Negativform aus GFK hergestellt haben. Dazu hat uns Hans Rinn e.K. seine Werkstatt, Materialien, sowie sein Wissen zur Verfügung gestellt. In die Negativform wurden daraufhin die ersten Lagen Carbon mittels Vakuuminfusion laminiert und anschließend die Aluminiumwaben eingeklebt. Danach wurden diese noch einmal mit Carbon einlaminiert.

Trotz sicherer Fahrweise und geringem Risiko eines Überschlags, werden durch das Reglement zwei Überrollbügel im Fahrzeug gefordert, die den Fahrer vor Verletzungen schützen. Die Rohre dazu bestehen aus Rundstahl und wurden eigens für uns durch die Poppe + Potthoff GmbH gefertigt. Um den Heckflügel am Fahrzeug anbinden zu können, wurden am Überrollbügel Laschen zur Befestigung von der Metallbau Frankenberger GmbH angebracht.

Auch für einen möglichen Frontalzusammenstoß haben wir Sicherheitsvorkehrungen getroffen. Hierzu wurde unter der Nase des Fahrzeugs eine Aluminiumwabe angebracht, die die Energie beim Aufprall aufnimmt. Diese Aluwabe sitzt auf einer Carbonplatte, die ebenfalls in der bereits beschriebenen Sandwichbauweise gefertigt wird. Um sicherzustellen, dass die Platte nicht bricht, wurde bei einem Prüfstandstest bei der EDAG GmbH die maximal aufzunehmende Energie erforscht.

- CAD Modell des Monocoques

- Fertiges Monocoque

- gefräste Positivform

- GFK-Form der unteren Hälfte

- Laminieren mittels Vakuuminfusion

- Test der AIP bei EDAG GmbH

Comments are closed