TSC-05E

Technische Details

Leistung: 80 kW Spitzenleistung

Systemspannung: 600V

v max: 115 km/h 0-100 km/h: 2,1 s

L/B/H: 2790 / 1481 / 1050 mm

Radstand: 1530 mm

Gewicht: 185 kg

Akkukapazität: 8,3 kWh

Es folgt ein detaillierter Einblick in die übergeordneten Baugruppen des Fahrzeugs:

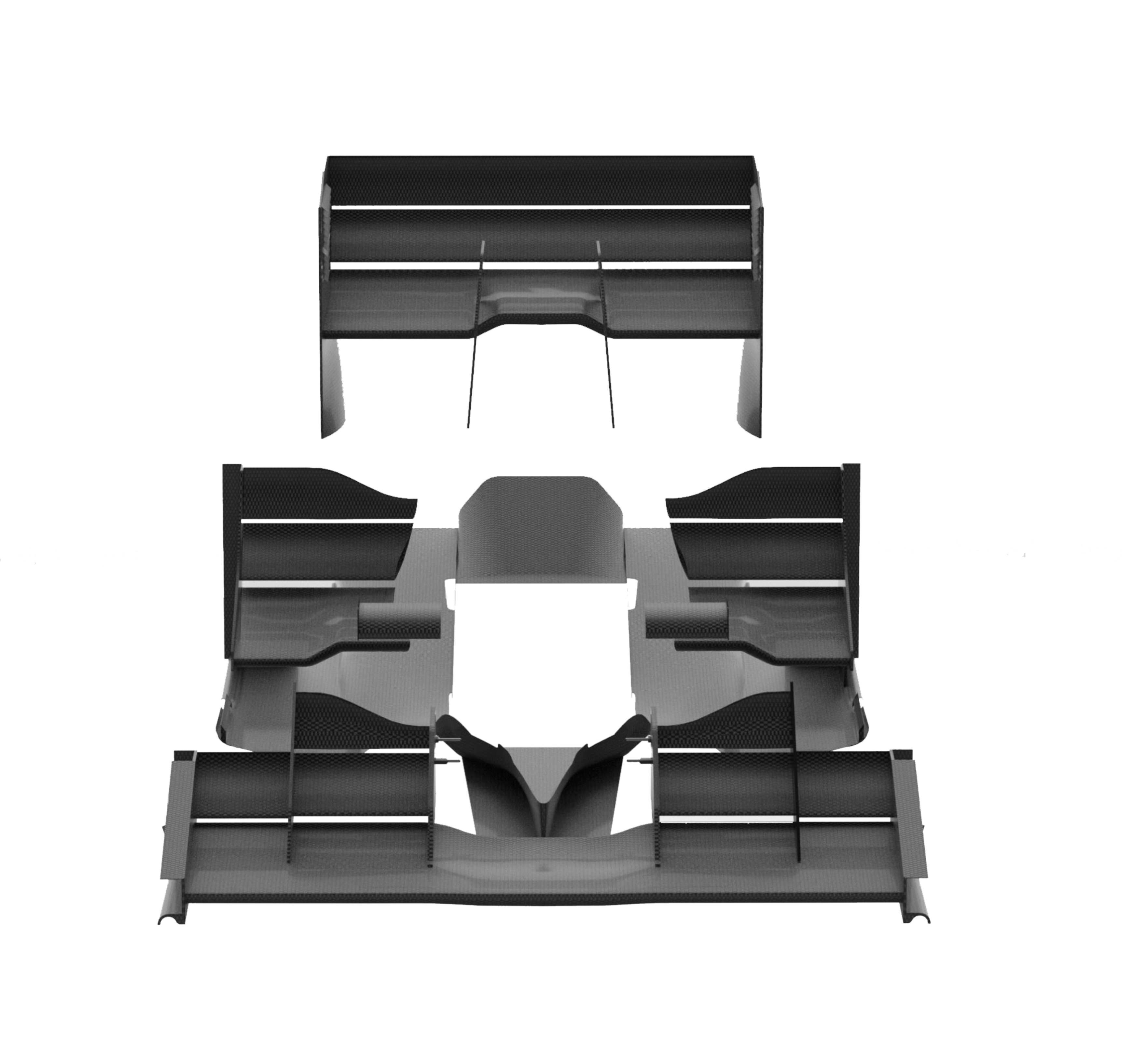

Aerodynamik

Die primäre Aufgabe des Aerodynamikpakets ist eine signifikante Steigerung der übertragbaren Quer- und

Längsführungskraft durch die Reifen. Außerdem verbessert das Paket die Umströmung der Reifen und den

Luftstrom zum Kühlsystem. Die verschiedenen Flügelanordnungen erzeugen bei einer Geschwindigkeit von

30 m/s insgesamt 2200 N Anpresskraft. Abbildung 1: Aerodynamikpaket

Abbildung 1: Aerodynamikpaket

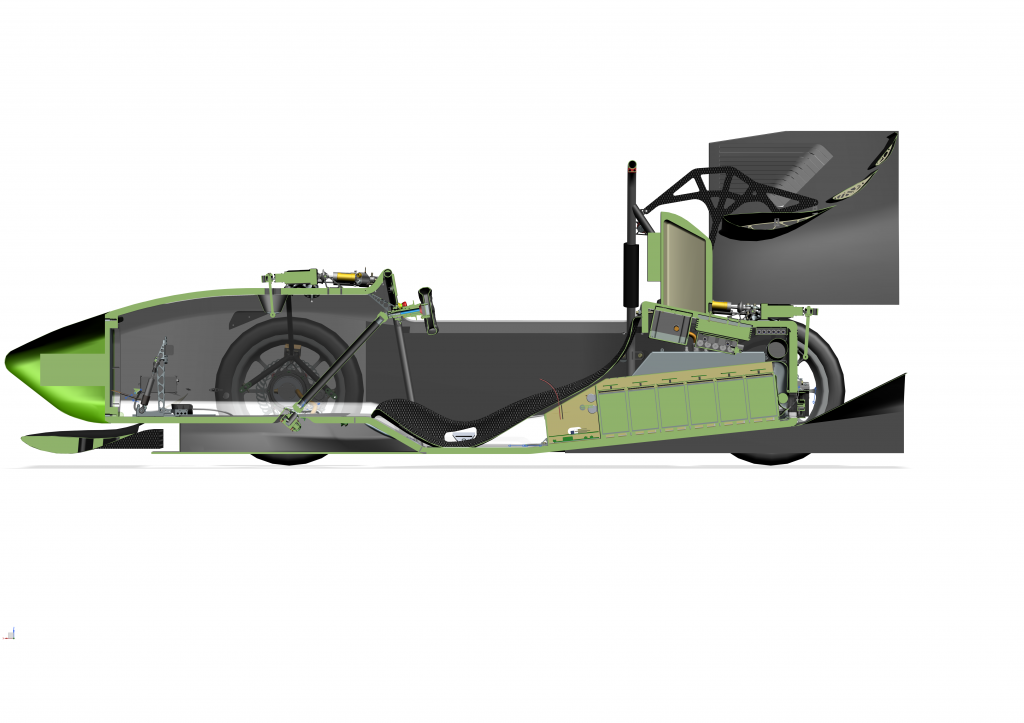

Monocoque

Herzstück des Fahrzeugs ist das CFK-Monocoque, welches in Sandwichbauweise mit einem leichten Kern aus

Aluminiumwaben gefertigt ist. Diese Bauform bietet enorme Steifigkeit und verbindet alle Baugruppen des

Fahrzeugs. Der Lagenaufbau wird nach einer Simulation durch mechanische Tests validiert. Die Fertigung erfolgt

mittels Vakuuminfusion in einer Glasfaser-Negativform. Zur Sicherheit des Fahrers tragen eine Crashbox in der

Nase des Fahrzeugs sowie zwei Überrollbügel bei. Die Hochvoltelektronik sowie die Akkuzellen sind durch eine

Firewall vom Fahrer getrennt.

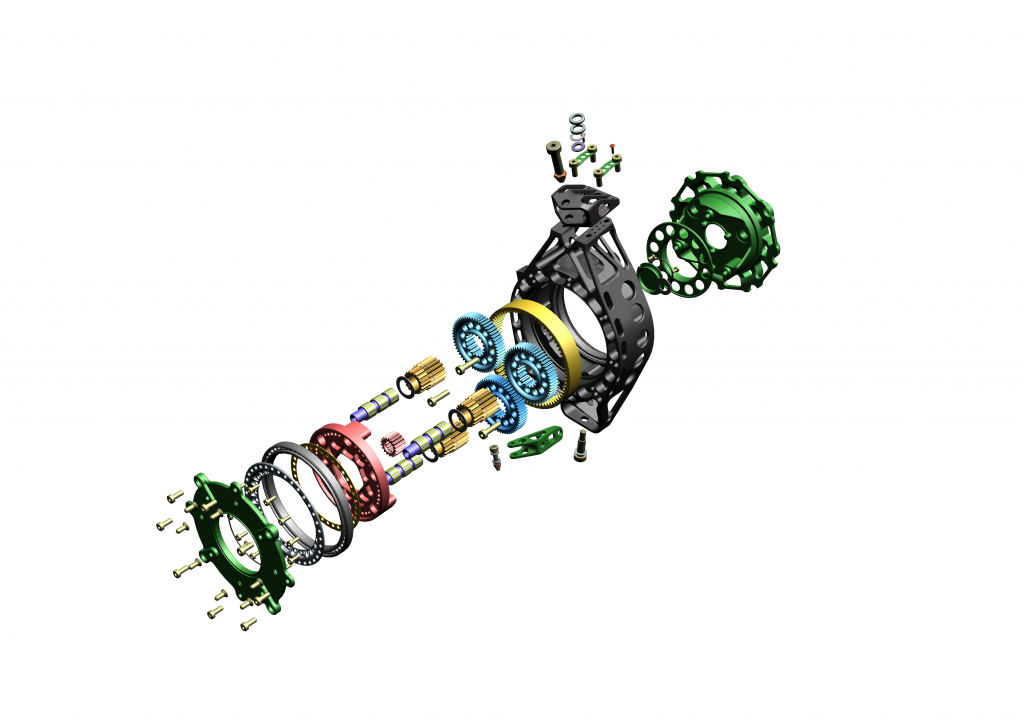

Antriebsstrang

Die Planetengetriebe reduzieren die hohe Motorrehzahl von bis zu 20,000 U/min auf die erforderliche Raddrehzahl

und erhöhen im gleichen Maß das an den Rädern zur Verfügung stehende Moment auf 1300 Nm. Die Auslegung

basiert auf dem Lastkollektiv aus der Gesamtfahrzeugsimulation, welche die optimale Abstimmung aller

Fahrzeugkomponenten sicherstellt. Gewicht und kompaktes Design stehen im Fokus der Entwicklung, um die

ungefederten Massen sowie die Einflüsse auf die Aerodynamik auf ein Minimum zu reduzieren.

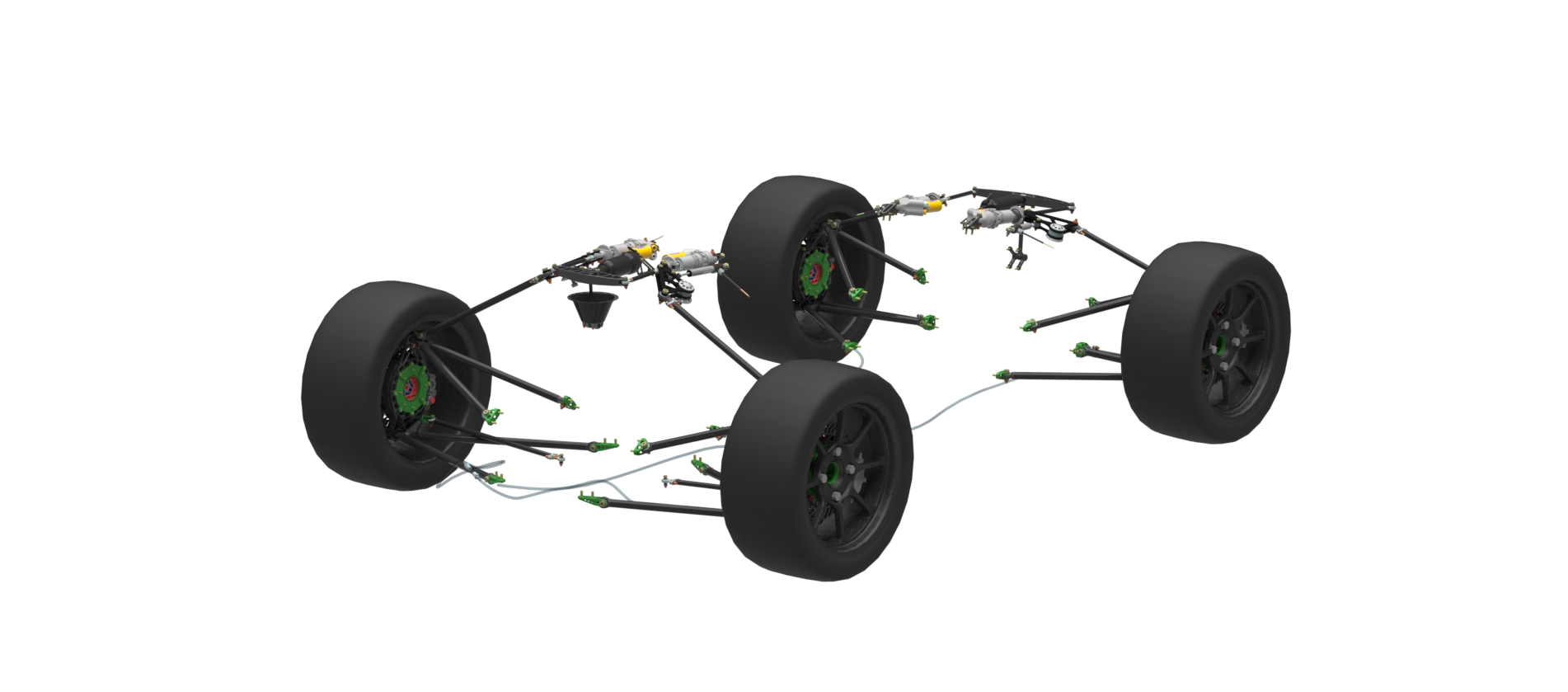

Fahrwerk

Die veränderten Anforderungen an das Fahrwerk durch einen neuen Reifen und die zusätzliche Aerodynamik

machten eine komplette Neuentwicklung unumgänglich. Eine geänderte Fahrwerks- und Lenkkinematik macht das

volle Potential des Reifens zugänglich und sorgt für ein agiles Einlenk- und Bremsverhalten. Mit dem 3-DämpferSystem

gelingt es den aerodynamischen Anpressdruck abzustützen und gleichzeitig die Nickbewegung des

Fahrzeuges besser zu kontrollieren. Im Zusammenspiel mit einem bedeutend steiferen Stabilisator werden die

Bodeneffekte der Aerodynamik ausgenutzt. Um den fahrdynamischen Grenzbereich des 5E auszuloten, wurde

das Torque-Vectoring und die Antriebsschlupfregelung grundlegend für das neue Allradsystem überarbeitet.

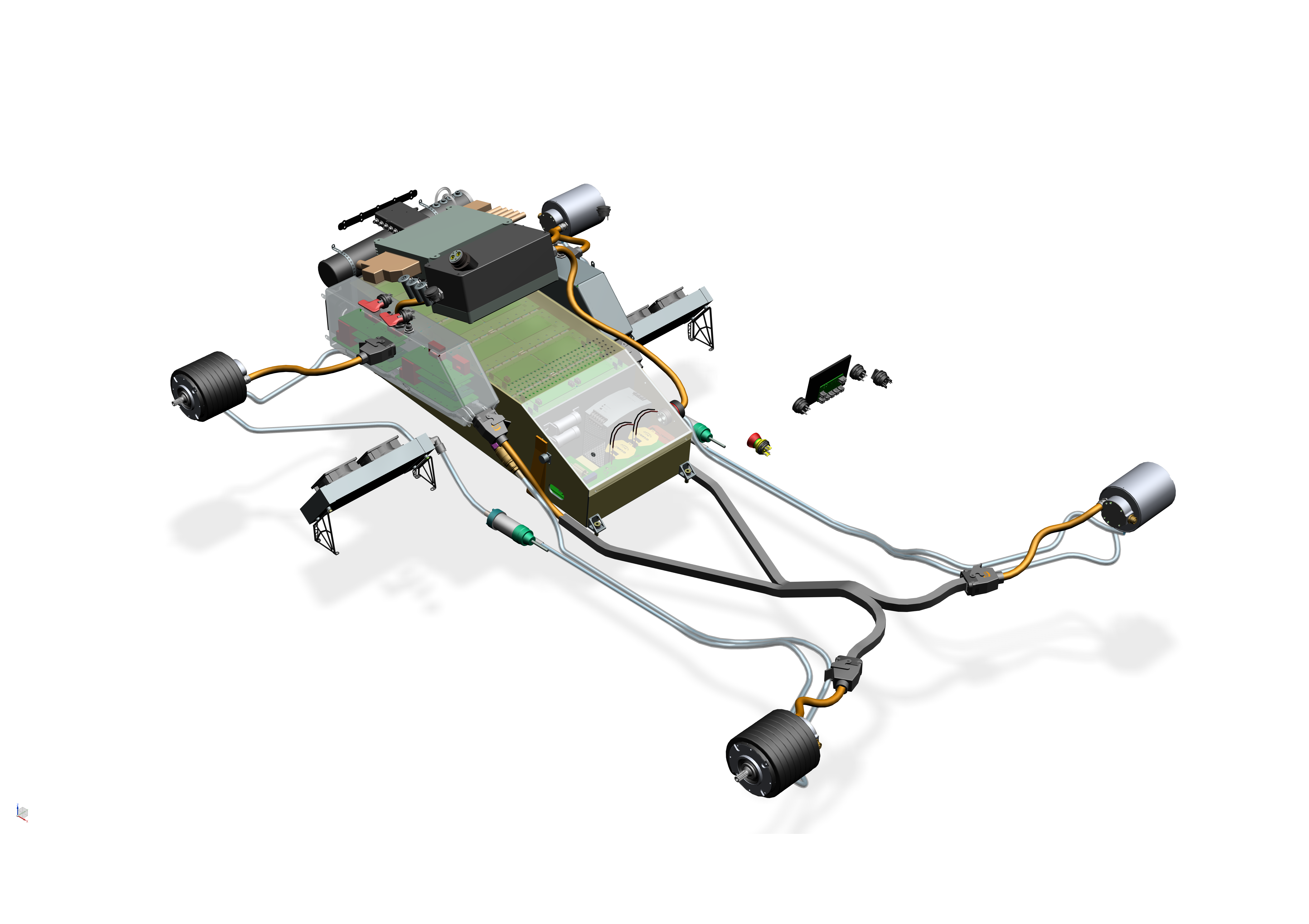

Elektrik

Die gesamte Leistungselektronik des 5E ist selbstentwickelt. Der 600V-Akkumulator versorgt die Motoren und das

Bordnetz mit Energie. Das Batteriemanagementsystem überwacht Spannung sowie Temperatur jeder Akkuzelle

und gewährleistet die Sicherheit beim Laden und während der Fahrt. Die vier Umrichter wandeln den Gleichstrom

der Akkubox in Wechselstrom für die Motoren und regeln deren Leistung. Der Eigenbau basiert auf neuesten

SiC-Transistoren und ermöglicht eine Steigerung des Systemwirkungsgrades bei gleichzeitiger Einsparung von

Bauraum und Gewicht. Erstmalig wird auch Rekuperation unterstützt, wodurch während der Fahrt Energie an den

Akku zurückgeführt und die Effizienz erhöht wird

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.