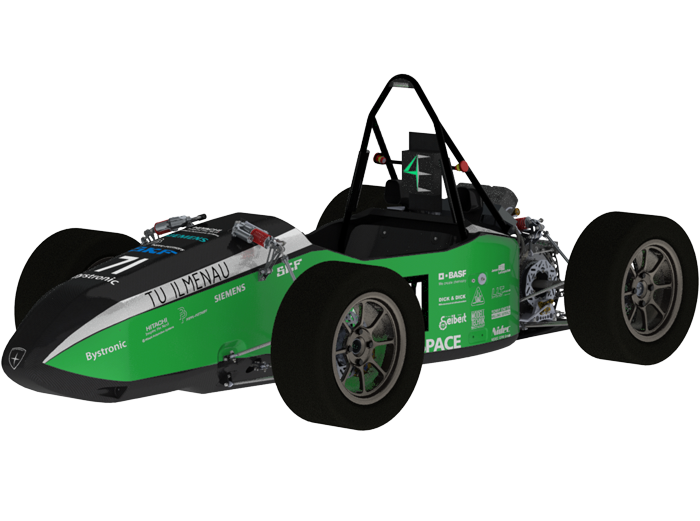

TSC-04E

Technische Details

Leistung: ca. 82 kW / 111 PS Spitzenleistung

v max: 140 km/h

0-100 km/h: 2,8 s

L/B/H: 2721 mm / 1370 mm / 1017 mm

Radstand: 1530 mm

Gewicht: 209 kg

Akkukapazität: 5,2 kWh

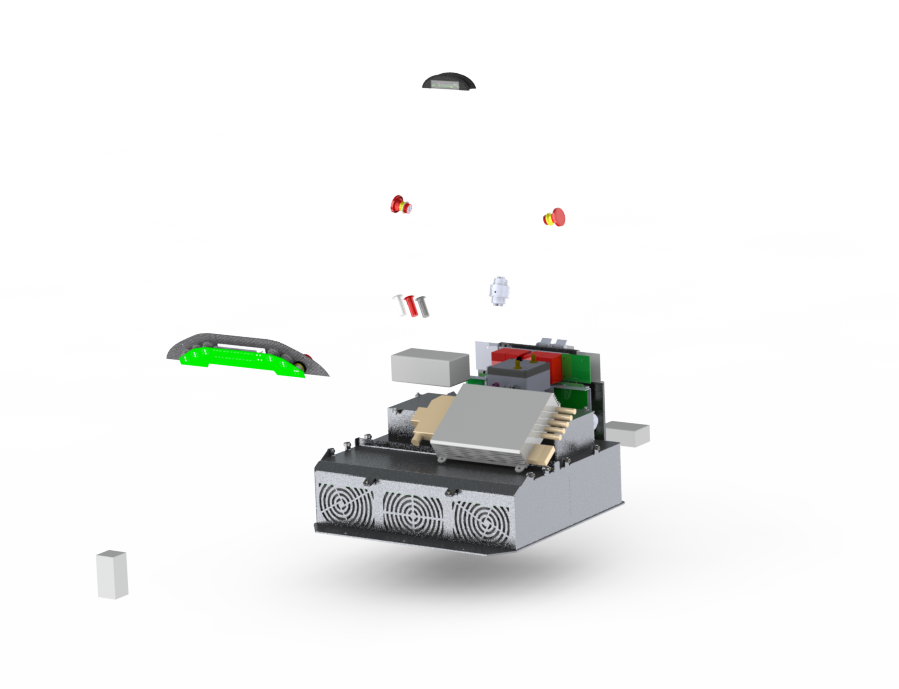

Es folgt ein detaillierter Einblick in die übergeordneten Baugruppen des Fahrzeugs:

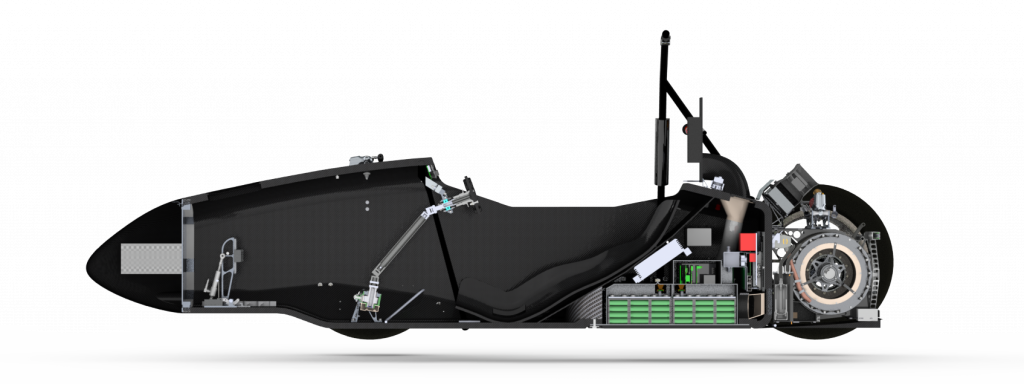

Frame and Body

Herzstück ist das CFK-Monocoque, welches in Sandwichbauweise mit einem leichten Kern aus Aluminiumwaben gefertigt ist. Diese Bauform bietet enorme Steifigkeit und verbindet alle Baugruppen des Fahrzeugs. Der Lagenaufbau wird nach einer Simulation durch mechanische Tests validiert. Die Fertigung erfolgt mittels Vakuuminfusion in einer gefrästen Negativform. Zur Sicherheit des Fahrers tragen eine Crash Box in der Nase des Fahrzeugs sowie zwei Überrollbügel bei. Die Hochvoltelektronik sowie die Akkuzellen sind durch eine Firewall vom Fahrer getrennt.

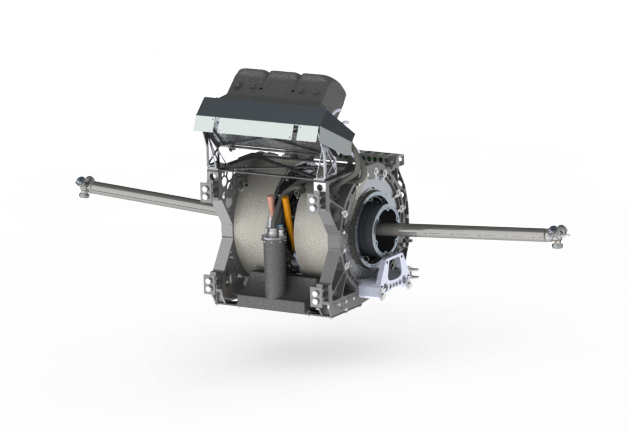

Drivetrain

maximales Drehmoment von jeweils 560 Nm liefern. Die Motoren werden eigenständig entwickelt sowie unter engsten Toleranzen gefertigt und montiert. Über die direkte Anbindung der Motoren an die Hinterräder wird ein Gesamtwirkungsgrad von bis zu 92,4 Prozent erreicht und somit die benötigte Akkukapazität reduziert. Die Motoren werden zusammen mit dem Kühlsystem, welches einen dauerhaften Volllastbetrieb der Motoren und des Umrichters auch bei hohen Außentemperaturen ermöglicht, in den Heckrahmen montiert. Dessen Gewicht konnte durch den konsequenten Einsatz von FEM-basierten Simulationen im Vergleich zum Vorgängerfahrzeug bei gleichzeitig erhöhter Steifigkeit um 25 Prozent reduziert werden.

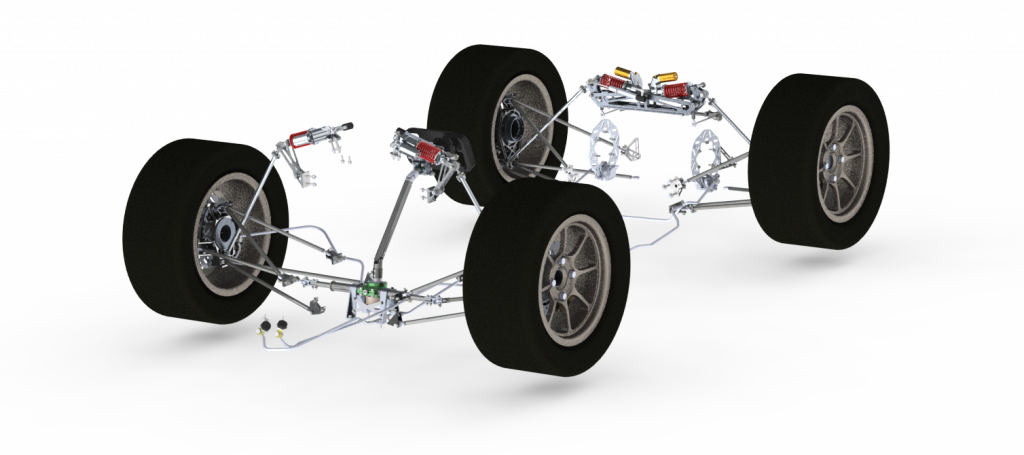

Fahrwerk

Elektrik

Du muss angemeldet sein, um einen Kommentar zu veröffentlichen.